BMW i3 - A komplikáltság gyönyörűsége

A BMW, a német prémium gyártók közül a leghamarabb szállt fel a villany expresszre. Az i3 tanulmány kivitele 2011-ben mutatkozott be a Frankfurti Autószalonon (IAA), a széria változata pedig 2013 júliusának a végén lépett színre.

Jó ideig forgalmazták a hatótáv növelő, kéthengeres, 650-es robogómotorral is, amelyet a koreai Kymco gyártott a németeknek. Ezen nem kell meglepődni: a gyártás kihelyezés jól bevált módszere a nagy cégeknek.

Az autó visszaforgatott anyagai, a hátsó ajtó megoldása, a megnövel akkukapacitása és a hatótávja lerágott csont, ezért ezt a témát békén hagyjuk. Az igazán izgalmas dolgokat a gyártás jelenti.

Ezen a téren a BMW összefogott egy másik német vállalattal, az SGL Carbonnal. Jelképes százmillió eurót öltek a fejlesztésbe és az új üzembe, ami a Washington államban lévő Moses Lake-ben található.

A vízi erőműből nyert zöld energiával működő gyárban állítják elő a szénszálas műanyagot, és a belőlük készülő karosszéria elemeket. A komplett felső részt Life Modulnak hívják.

Az eljárás igen fejlett, egyedi és drága, cserébe a vevők elmondhatják, hogy űrtechnikájú és biztonságos villanyautóban ülnek. A különleges műszaki megoldások anno jól jöttek az értékesítéséhez, hasonlóan a feltűnő formához. Az i3-as számai a következőképpen néznek ki: 2018-ig 133 ezer példányban kelt el, a legfőbb piaca pedig az Egyesült Államok.

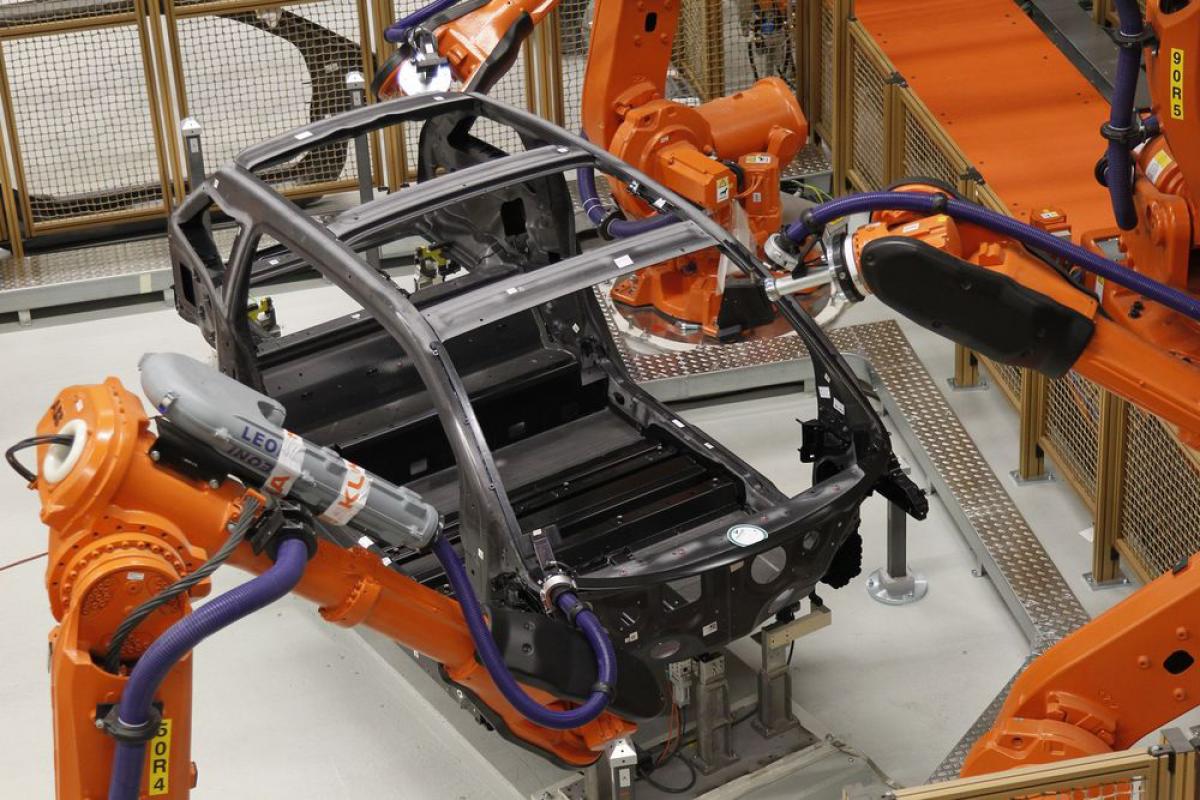

Az i3 alapja - azaz a Drive Modul - masszív, zárt, kb. 160 elemből álló alumínium keret, amiben elhelyezték az akkumulátor csomagokat. Ez a ”gördeszka” jelenti az autó alapját, itt foglalnak helyet a futóművek, a hátsó részben található a motor és a hajtásrendszer. Erre a vázszerkezetre kerül rá a fülke, ami 150 elemből áll össze. Ezeket szállítják Lipcsébe, ahol összeállítják a könnyű és erős utascellát...

Az i3 alapja - azaz a Drive Modul - masszív, zárt, kb. 160 elemből álló alumínium keret, amiben elhelyezték az akkumulátor csomagokat. Ez a ”gördeszka” jelenti az autó alapját, itt foglalnak helyet a futóművek, a hátsó részben található a motor és a hajtásrendszer. Erre a vázszerkezetre kerül rá a fülke, ami 150 elemből áll össze. Ezeket szállítják Lipcsébe, ahol összeállítják a könnyű és erős utascellát...

A CFRP-nek is rövidített szénszálas műanyag egyetlen hátránya, hogy komplikált és drága a javítása. Ha komolyabban törik az autó, akkor csak valószínűleg a Bécsben lévő szervizben tudják javítani, itthon nem. Ez pedig úgy történik, hogy a csereszabatos elemeket kivágják, és a gyári előírások szerinti technológiával ragasztják az új elemet. Jó tudni, hogy csak a fülke váza szénszálas műanyag, az i3 karosszéria elemei jóval egyszerűbb, olcsóbb és általában újrafelhasznált műanyagból készülnek.

Az autó magas árához hozzájárul a tengerentúli szénszálas kaland, ezért a modell nyereség termelése valószínűleg csak áttételes. A jobb hírnév, az úttörő zöld szerep, a hi-tech zöld-autóság, a csökkenő márka CO2 kibocsátás miatt lehet pozitív az i3-as mérlege. A váltás jelei már pár éve láthatók, mivel a BMW eladta az SGL Carbonban lévő részvényei nagy részét és a munka kapcsolat is le redukálódik a más típusokban használt szénszálas alkatrészekre, pl. tetők, karosszéria merevítő, könnyítő elemek gyártására.

A hírek szerint a tervezés alatt álló következő generációs i3 már jóval hagyományosabb anyagokat használó karosszériát kap, és a külseje is kevésbé lesz feltűnő. Ennek oka, hogy a 2020-as években már nem trendi az űrhajó formájú, extrém feltűnő elektromos autó. Az új padlólemezre pedig több i modell is épül.

A Cégotthon munkatársai is ilyen autóval járnak.

Benedek Attila